سیلندر کالیبراسیون معمولا جهت محاسبه دبی در پمپ های با ظرفیت خیلی کم استفاده میشود. این سیلند یک ظرف مدرج بوده و جنس بدنه معمولا از پیرکس و PVC و استنلس است. یکی دیگر از کاربردهای کالیبریشن پات، استفاده در مسیر پمپ های با جریان منقطع و رفت و برگشتی است. در این پمپ ها درصورت استفاده از فلومتر، پیچیدگی های خاصی وجود دارد و همیشه مشکل دقت فلومتر وجود دارد، لذا بهتر است از کالیبریشن سیلند استفاده کنیم.

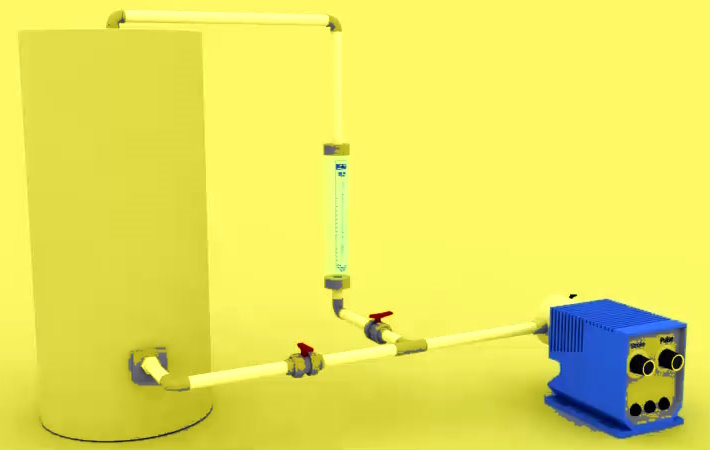

نصب سیلندر کالیبراسیون در پکیج تزریق مواد شیمیایی

در پکیج معمولا لازم است سیلندر کالیبراسیون قبل از دوزینگ پمپ نصب شود. همچنین باید یک بال ولو زیر آن نصب شود تا بتوان سیلندر کالیبراسیون را هروقت لازم بود از پکیج جدا کنیم. یک بال ولو نیز روی لاین اصلی پکیج، قبل از کالیبریشن پات لازم است تا بتوانیم در زمان تست، آن را بسته و شیر سیلندر را باز کنیم.

پارامترهای مهم در طراحی سیلندر کالیبراسیون

استوانه شفاف

در طراحی استوانه شفاف معمولا از پیرکس استفاده میشود که نسبت به ضربه و حرارت تحمل بالایی دارد. همچنین کلیه شیشه ها سازگاری خوبی نسبت به خوردگی دارند. هرچند پلیمرها نسبت به خوردگی دوام بالایی دارند اما شفافیت خود را در تماس با اسید از دست میدهند.

ابعاد سیلندر کالیبراسیون

یکی از نکات مهم در طراحی، شکل آن است، یعنی نسبت طول به قطر. هرچقدر قطر را بیشتر انتخاب کنیم، (در محدوده معقول) طول سیلندر کاهش یافته و هزینه کاهش می یابد، اما باید در نظر داشت که دقت خوانش درجات سیلندر نیز کاهش می یابد. برا خوانش دقیق لازم است سراغ کالیبریشن پات با ارتفاع بیشتر رفت که البته شکننده تر و همچنین هزینه بر تر خواهد بود.

طراحی کفه ها

یکی از نکات مهم در طراحی کفه های سیلندر، محاسبه ضخامت لازم و همچنین جایگذاری مناسب جهت او رینگ یا واشر است. درصورت انتخاب ضخامت کمتر از حد مناسب مخصوصا در کفه های پلیمری، انحنا ایجاد شده و نشتی رخ میدهد. همچنین درصورت درنظر نگرفتن جایگذاری مناسب واشر، شیشه هنگام نصب میشکند.

بولت ها

پارامتر های مختلفی در طراحی در قسمت بولت ها باید درنظر بگیریم، از جمله تعداد بولت، جنس بولت و شماره دنده بولت.

چرا نمی توان از روتامتر بجای کالیبریشن پات استفاده کرد؟

با توجه به اینکه پمپ های جابجایی مثبت، اکثرا از نوع رفت و برگشتی بوده و جریان منقطعی ایجاد میکنند، در روتامتر افت و خیز بسیار سریعی داریم و حتی محدوده حرکتی نشانگر روتامتر نیز با توجه به شوک تزریق و همچنین برابر نبودن زمان های تزریق و مکث، نمیتوان از روتامتر در اندازه گیری دبی این نوع پمپ ها استفاده کرد، لذا عملکرد پمپ در مدت زمان، دقیق ترین روش خواهد بود. در نتیجه سراغ سیلندر های اندازه گیری مدرج میرویم.

مزایای استفاده از سیلند کالیبراسیون

- استفاده در جریان های غیر یکنواخت پمپ رفت و برگشتی

- چک کردن عملکرد پمپ در زمان خرابی و تعمیرات بدون باز کردن و جدا کردن از پکیج

- استفاده به عنوان یکنواخت کننده جریان مکش دوزینگ پمپ

قیمت سیلندر کالیبراسیون (کالیبریشن پات)

بطور کلی قیمت کالیبریشن پات با متریال PVC در ایران از حدود 10 میلیون تومان در سایزهای کوچک شروع میشود

عوامل تاثیرگذار در قیمت سیلندر کالیبراسیون (کالیبریشن پات) به شرح زیر است:

- جنس قسمت مدرج

- جنس دو کفه

- فشار استاندارد طراحی

- حجم ظرف

- نوع کانکشن ها و اتصالات

لیست قیمت سیلندر کالیبراسیون

شرکت مهار فن ابزار با توجه به تولید کننده کالیبریشن پات، و فروش گسترده به کارخانه ها و پکیجر های عزیز، جهت راحتی بیشتر عزیزان لیست قیمت را در سایت قرار داده که در این لینک قابل دسترسی است. در این صفحه، تاریخ بروزرسانی قیمت نیز ذکر شده است.

برای مطالعه بیشتر می توانید اینجا کلیک نمایید

انواع سیلندر کالیبراسیون

سیلندر کالیبراسیون با توجه به موارد زیر، تفکیک میشود:

- جنس

- اندازه

- نوع شارژ کردن

انواع کالیبریشن پات بر اساس جنس

عوامل مهم در انتخاب جنس سیلند کالیبراسیون، به شرح زیر است:

- خورندگی سیال

- فشار کاری مخزن اولیه

- دمای سیال

- دمای محیط

- چسبندگی سیال

انتخاب جنس سیلندر کالیبراسیون:

معمولا جهت خوانایی درجات در طولانی مدت، از انتخاب پلکسی گلاس خودداری نموده و سراغ پیرکس برای استوانه میرویم. همچنین بجای برچسب و چاپ، به سرای سیلندر کالیبراسیون با چاپ لیزری می رویم.

جهت انتخاب متریال قسمت های انتهایی کالیبریشن پات لازم است خوردگی را جدی بگیریم، البته با توجه به محل قرارگیری، معمولا کلیه متریال های پلیمری رایج پاسخگو خواهد بود.

انواع پات کالیبراسیون بر اساس نوع شارژ

در صورتی که شارژ ثقلی میثر نباشد، ناگزیر خواهیم بود از شارژ بصورت ساکشن یا وکیوم استفاده کنیم که انواع دستی و برقی و پنوماتیک دارد.

تفاوت قیمت سیلندر کالیبراسیون شرکت های مختلف از کجا می آید؟

بطور کلی چند پارامتر در کالیبریشن پات متغیر است که توجه زیادی از سوی برخی کارفرماها صورت نمی گیرد. یکی از این پارامترها جنس شیشه یا طلق است، برخی تامین کنندگان با متریال پلکسی گلاس تولید میکنند که تاثیر عمده در قیمت و طول عمر سیلندر کالیبراسیون دارد. یکی دیگر از متغیر ها، تعداد و جنس میله های نگهدارنده است. همچنین متریال اورینگ و سازگاری آن با سیال حائز اهمیت میباشد.

اهمیت کالیبراسیون در سیستمهای دوزینگ

در صنایعی که با سیستمهای دوزینگ (Dosing Systems) سر و کار دارند، دقت در اندازهگیری و توزیع مواد از اهمیت حیاتی برخوردار است. کالیبریشن پات یا سیلندر کالیبراسیون در این سیستمها نقش کلیدی در تضمین صحت عملیات دوزینگ ایفا میکند. این مقاله به بررسی تخصصی کاربرد، مزایا و روشهای استفاده از کالیبریشن پات در سیستمهای دوزینگ میپردازد.

کالیبریشن پات در سیستمهای دوزینگ چیست؟

کالیبریشن پات در سیستمهای دوزینگ، دستگاهای است که برای کالیبره کردن و تأیید دقت سیستمهای اندازهگیری حجم یا جریان در فرآیندهای دوزینگ استفاده میشود. این دستگاهها معمولاً به صورت سیلندرهای شیشهای یا فلزی با درجهبندی دقیق طراحی میشوند.

ویژگیهای منحصر به فرد کالیبریشن پات در دوزینگ:

-

دقت حجمسنجی بالا (تا ±0.1% از حجم کل)

-

مقاومت شیمیایی در برابر مواد مختلف

-

طراحی ارگونومیک برای استفاده آسان

-

قابلیت اتصال به سیستمهای دوزینگ

-

مقیاسبندی دقیق برای خوانش آسان

انواع کالیبریشن پات در سیستمهای دوزینگ

1. از نظر جنس ساخت:

-

شیشهای: برای مواد شیمیایی خنثی و مشاهده بصری

-

فلزی (استیل ضدزنگ): برای مواد خورنده یا شرایط سخت

-

پلاستیکی (PTFE، PP): برای مواد خاص با واکنشپذیری بالا

2. از نظر نوع کاربرد:

-

پاتهای حجم ثابت: برای کالیبراسیون نقطهای

-

پاتهای حجم متغیر: برای کالیبراسیون در محدودههای مختلف

-

پاتهای تحت فشار: برای سیستمهای دوزینگ تحت فشار

3. از نظر ظرفیت:

-

ظرفیت کم (زیر 1 لیتر): برای دوزینگهای دقیق

-

ظرفیت متوسط (1 تا 10 لیتر): کاربردهای عمومی

-

ظرفیت بالا (بالای 10 لیتر): برای سیستمهای صنعتی بزرگ

کاربردهای کالیبریشن پات در سیستمهای دوزینگ

1. صنایع شیمیایی و پتروشیمی:

-

کالیبراسیون دوزینگ مواد شیمیایی

-

تأیید دقت پمپهای دوزینگ

-

کنترل کیفیت در اختلاط مواد

2. صنایع غذایی و آشامیدنی:

-

کالیبراسیون سیستمهای دوزینگ طعمدهندهها

-

تأیید دقت در پرکنهای اتوماتیک

-

کنترل حجم در بطریکنی

3. صنایع دارویی:

-

کالیبراسیون دوزینگ مواد اولیه دارویی

-

تأیید دقت در تولید فرمولاسیونها

-

کنترل حجم در پرکنهای ویال و آمپول

4. صنایع رنگ و رزین:

-

کالیبراسیون سیستمهای اختلاط رنگ

-

کنترل دقت در دوزینگ پیگمنتها

-

تأیید نسبتهای اختلاط

مزایای استفاده از کالیبریشن پات در سیستمهای دوزینگ

-

افزایش دقت در توزیع مواد

-

کاهش ضایعات ناشی از دوزینگ نادرست

-

تطابق با استانداردهای کیفیت (GMP، ISO)

-

کاهش هزینههای تولید از طریق بهینهسازی مصرف مواد

-

افزایش قابلیت تکرارپذیری فرآیندها

-

پایش مستمر کیفیت سیستمهای دوزینگ

-

کاهش زمان توقف خط برای تنظیمات

روش کالیبراسیون سیستم دوزینگ با استفاده از کالیبریشن پات

مرحله 1: آمادهسازی

-

انتخاب کالیبریشن پات با ظرفیت مناسب

-

اطمینان از تمیزی و خشک بودن دستگاه

-

تنظیم دمای محیط به شرایط استاندارد (معمولاً 20°C)

مرحله 2: نصب و اتصال

-

اتصال کالیبریشن پات به خروجی سیستم دوزینگ

-

اطمینان از آببندی مناسب اتصالات

-

تخلیه هوای موجود در سیستم

مرحله 3: اجرای کالیبراسیون

-

پرکردن کالیبریشن پات تا نقطه صفر

-

فعال کردن سیستم دوزینگ برای حجم مشخص

-

ثبت حجم تحویلی در کالیبریشن پات

-

مقایسه حجم واقعی با حجم تنظیم شده

-

محاسبه خطا و ضریب تصحیح

مرحله 4: تجزیه و تحلیل

-

محاسبه میانگین خطا در چندین تکرار

-

تعیین تکرارپذیری سیستم

-

ثبت نتایج در فرمهای کالیبراسیون

مرحله 5: تنظیم سیستم

-

اعمال ضرایب تصحیح در سیستم دوزینگ

-

تأیید نهایی دقت پس از اعمال تنظیمات

-

مهر و موم کردن دستگاههای تنظیم شده

عوامل مؤثر بر دقت کالیبراسیون در سیستمهای دوزینگ

-

دمای محیط و ماده: تأثیر بر چگالی و حجم

-

ویژگیهای فیزیکی ماده (ویسکوزیته، فشار بخار)

-

دقت درجهبندی کالیبریشن پات

-

خطای خوانش مایع در سیلندر

-

شرایط عملیاتی (فشار، دبی)

-

مهارت اپراتور در خوانش و ثبت نتایج

استانداردهای مرتبط با کالیبراسیون دوزینگ

-

ISO 8655: استاندارد بینالمللی برای پیپتها و دستگاههای دوزینگ

-

ASTM E542: استاندارد کالیبراسیون ظروف اندازهگیری حجمی

-

USP <31>: استانداردهای فارماکوپه آمریکا برای حجمسنجی

-

OIML R120: استاندارد بینالمللی برای ظروف اندازهگیری

نکات کلیدی در انتخاب کالیبریشن پات برای دوزینگ

-

محدوده حجمی متناسب با سیستم دوزینگ

-

مقاومت شیمیایی نسبت به مواد در حال دوزینگ

-

دقت درجهبندی مورد نیاز برای کاربرد

-

شرایط عملیاتی (دما، فشار)

-

امکانات نصب و اتصال به سیستم موجود

-

تأییدیههای کالیبراسیون از آزمایشگاههای معتبر

نگهداری و مراقبت از کالیبریشن پات دوزینگ

-

تمیزکاری منظم پس از هر استفاده

-

انبارش مناسب در محیط خشک و تمیز

-

اجتناب از ضربه به دلیل حساسیت دقت درجهبندی

-

کالیبراسیون دورهای (معمولاً سالانه)

-

بازرسی بصری قبل از هر استفاده

-

ثبت سوابق استفاده و نگهداری

مقایسه روشهای کالیبراسیون دوزینگ

| روش | دقت | هزینه | زمان | ملاحظات |

|---|---|---|---|---|

| کالیبریشن پات | بالا (±0.1%) | متوسط | متوسط | استاندارد طلایی |

| وزنسنجی | بسیار بالا (±0.01%) | بالا | طولانی | نیاز به ترازوی دقیق |

| فلومترهای مرجع | متوسط (±0.5%) | بالا | کوتاه | برای دبیهای بالا |

| روش حجمی ساده | پایین (±1%) | کم | کوتاه | برای کاربردهای غیرحساس |

مشکلات رایج و راهکارهای آن در کالیبراسیون دوزینگ

1. تشکیل حباب هوا:

-

علت: تخلیه ناقص سیستم

-

راهکار: استفاده از مواد ضد کف، تخلیه کامل هوا

2. تبخیر ماده:

-

علت: دمای بالا یا فشار بخار زیاد

-

راهکار: کنترل دمای محیط، استفاده از درپوش

3. چسبندگی ماده:

-

علت: ویسکوزیته بالا یا خاصیت مویینگی

-

راهکار: استفاده از مواد روانکننده، طراحی خاص سیلندر

4. خطای خوانش:

-

علت: زاویه دید نامناسب یا نور کم

-

راهکار: استفاده از نشانگرهای رنگی، نورپردازی مناسب

فناوریهای نوین در کالیبریشن پاتهای دوزینگ

-

سیستمهای خودکار خوانش سطح: کاهش خطای اپراتور

-

ترموستاتسازی: کنترل دقیق دمای ماده

-

اتصال دیجیتال: ثبت خودکار نتایج

-

پاتهای هوشمند: محاسبه خودکار ضرایب تصحیح

-

مواد پیشرفته: افزایش مقاومت شیمیایی و مکانیکی

-

طراحیهای ارگونومیک: سهولت در استفاده و خوانش

نتیجهگیری: اهمیت کالیبریشن پات در سیستمهای دوزینگ

استفاده از کالیبریشن پات در سیستمهای دوزینگ نه تنها یک الزام کیفی، بلکه یک سرمایهگذاری هوشمندانه برای بهبود فرآیندهای تولید محسوب میشود. با انتخاب دستگاه مناسب، اجرای صحیح فرآیند کالیبراسیون و نگهداری دورهای، میتوان به مزایای زیر دست یافت:

-

افزایش دقت در تولید

-

کاهش ضایعات و هزینههای مواد اولیه

-

انطباق با استانداردهای صنعتی و قانونی

-

بهبود قابلیت تکرارپذیری فرآیندها

-

افزایش اعتماد مشتریان به کیفیت محصولات

در محیطهای صنعتی امروز که رقابت بر سر کیفیت و دقت شدید است، کالیبریشن پات به عنوان یک ابزار ساده اما قدرتمند میتواند تفاوت چشمگیری در عملکرد سیستمهای دوزینگ ایجاد کند.